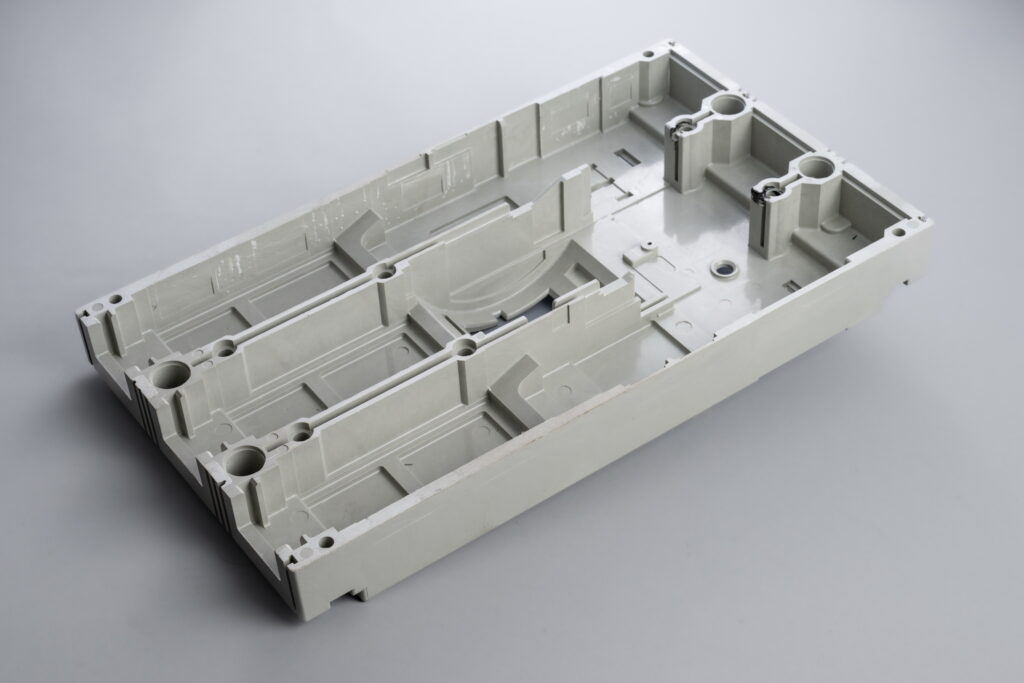

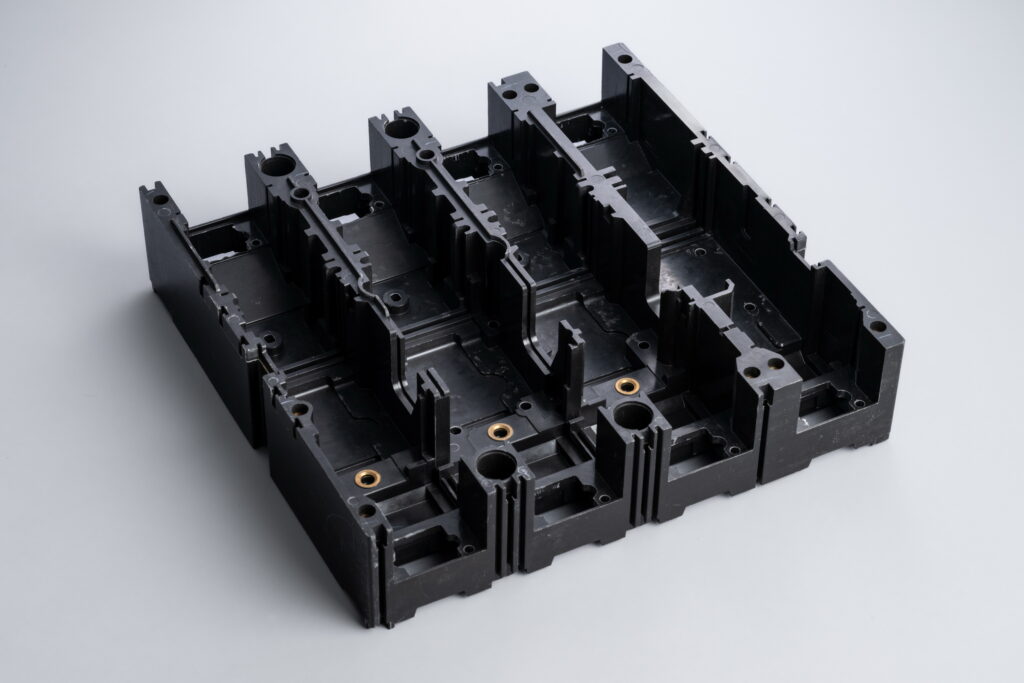

インサート成形金型の設計・製造

金属部品や異種素材のパーツを金型内にあらかじめ配置し、

その周囲に樹脂を射出して一体化させるための金型です。

主に電子部品や自動車部品、医療機器部品などに用いられることが多い工法です。

複数の部品を組み立てる工程を省略できるため、組立工数の削減や製品の小型化、

強度向上などにつなげることができます。

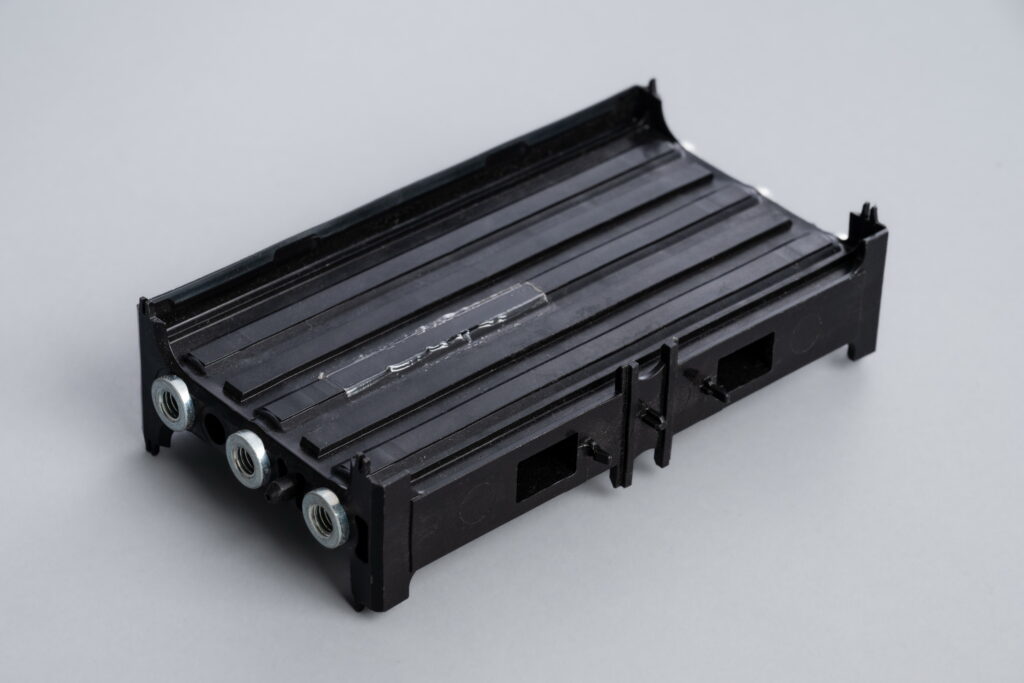

インサート部品例

ネジ、ナット、コネクタ端子、樹脂パーツ など 幅広い部品に対応いたします。

インサート金型の設計

インサート成形では、ネジなどの立体部品を樹脂と一体化させるため、

インサート部品そのものの公差管理と、金型側でのクリアランス設計が極めて重要です。

わずかな寸法誤差や隙間の不均一が、樹脂の充填不良や部品ズレ、強度低下といった不具合につながるため、

設計・加工の精度が製品品質を大きく左右します。

当社では、多数のインサート金型製作実績をもとに、部品精度と金型精度の両面から最適な設計を実施。

インサート部品の形状や材質に応じて、圧入精度・保持構造・ゲート位置を緻密に検討し、安定した成形と高い信頼性を実現します。

これにより、電子部品や医療機器など、高精度が求められる分野においても安心してご採用いただける金型を提供しています。

インサートの精密な位置決め

部品をインサートさせるための精密な位置決めには高精度な加工が必須となります。

加工後に寸法測定を行い、必要に応じて現物のインサート部品を組み合わせながら仕上げ時に調整を加えます。

フィルムインサート成形金型の設計・製造

印刷されたフィルムを金型内に挿入し、成形時に樹脂と一体化させる金型です。

主に家電製品や自動車の内装パネルなど、意匠性と機能性の両立が求められる分野で

使用されます。

高いデザイン性や加飾効果を実現できるうえ、

成形後の印刷や貼付工程を不要とすることで、工程短縮と製品の均一品質が図れます。

フィルム例

光沢フィルム、艶消しフィルム、柄フィルム、金属調フィルム など

フィルムインサート金型の設計

前述のインサート金型と同様に、フィルムインサート金型においてもフィルムを金型内に正確に配置するために、型側の精度が極めて重要です。

フィルムの位置がわずかにずれるだけでも印刷面のズレや外観不良につながるため、キャビティ・コア双方の合わせ精度を高める必要があります。

平和金型では高精度なフィルムインサート金型の製造実績が多数ございます。

長年のノウハウを活かし、特に高品質、外観性が求められる自動車内装品や家電製品向けの金型も多く手がけております。

高品質なインサート・フィルムインサート成形金型を検討されている方は、ぜひお気軽にご相談ください。

射出成形金型の設計・製造は平和金型へ

一般的な射出成形金型を含め、多様な種類の金型製造を承っております

インモールド成形金型

インサート/フィルムインサート成形金型

※右図はイメージ画像です

モーターラック金型

(ネジ形状成形金型)

二色成形金型

※イメージ画像です

金型製造のご相談、お問い合わせはお気軽にご連絡ください。

インサート・フィルムインサート成形金型の知識

よく埋め込まれる部品

金属ナット・ブッシュ類

ネジ留めや取り付け強度を必要とする部分に使用されます。真鍮や鉄、ステンレスなどが一般的です。

ピン・シャフト類

回転軸やヒンジ部の強化目的で使用されます。

電極・端子類(コネクタ)

電子部品やセンサー部品において、電気的接続を確保するために使われます。

磁石(ネオジムなど)

センサー、アクチュエータ、スピーカー部品などで組み込みが必要な場面に対応します。

パッキン・Oリング

シール性を高めるため、成形品と一体化させることがあります(加硫ゴム製のものなど)。

フィルム

製品の意匠性や機能性付与のために一体化させます。二次加工の手間を削減します。

溶着による後付けとの違いは?

異素材一体化の手法として、超音波溶着もインサート成形と並んで広く使われています。特に金属ナットやブッシュを樹脂成形品に後から取り付ける場合に、超音波溶着で短時間で接合する方式は有効な手段です。

【インサート成形が向いているケース】

・高強度・高気密性が求められる製品(自動車部品、圧力センサー、液体通路部など)

・組立工数や人手を減らしたい量産工程

・製品の美観が重視されるデザイン

【超音波溶着が向いているケース】

・成形品の共通化を図り、全製品でなく必要に応じてナットを後付けする場合

・小ロット多品種で、工程の自由度を確保したい場合

・成形時の不具合リスクを避けたい場合(たとえばインサート位置ズレなど)

インサート成形の利点

- 部品点数の削減と組立工数の低減

異素材部品を一体成形することで、後工程の組立作業を減らすことができます。 - 強度の向上と信頼性の確保

圧入や接着よりも一体感が高く、振動や熱変化による緩みが少なくなります。 - コンパクトな設計が可能

ネジ留めスペースや固定具を省略できるため、全体の小型化に貢献します。 - 製品の高機能化

例えば導電性、耐熱性、磁気特性などを成形品に持たせることが可能になります。

インサート成形の注意点

- 温度差による歪みや剥離

異素材間の熱膨張率差により、クラックや剥離が起きる場合があります。設計段階から材料選定に注意が必要です。 - 金型設計の工夫

インサート部品を支えるピンやポケット、ガイド機構などの設計が品質に直結します。 - サイクルタイムの増加

手動または自動でインサートを配置する時間が加わるため、通常の成形よりサイクルタイムが長くなる傾向にあります。